在振动测试中,测试工程师通过设定不同的试验条件来模拟产品在实际环境中经历的振动场景,从而保证产品寿命周期内的结构强度和性能指标。而随机测试则是众多振动测试中最常见的振动测试之一。由于很多产品在使用过程中,裂纹或变形是逐渐产生的 ,甚至在很多年后出现,所以测试过程必须尽可能准确反映产品整个寿命周期内发生的疲劳,而损伤疲劳计算正是这样的测试工具,只需导入1个或多个随机时域数据即可转换出整个寿命周期内的疲劳损伤谱。此外,测试工程师还可以对损伤疲劳谱进行加速处理,可在更短的时间内产生整个寿命周期的疲劳损伤。

那么本文就以VENZO振动控制器为基础,对疲劳损伤计算作一个全面的介绍,让大家对疲劳损伤计算有一个比较深入的了解,并在日常工作中能更加熟练地使用它。

PART 1 疲劳损伤原理

疲劳是零件由于循环载荷引起的局部损伤的过程,是一个由包括零件裂纹萌生、扩展和最终断裂等组成的累积过程所导致产生的综合结果。在循环加载期间,在最高应力区域发生局部塑性变形,这种塑性变形引起零件的永久损伤和裂纹扩展。随着零件所承受的加载循环次数不断增加,裂纹长度(损伤)随之增加。在达到一定循环次数之后,裂纹将导致零件失效(断裂)。通常,疲劳过程可以观察到裂纹成核、微观裂纹扩展、宏观裂纹扩展和最终断裂四阶段。

疲劳损伤是由于循环载荷引起的裂纹起始及其持续扩展,这种损伤是一个累积的过程。

以飞机为例,它与飞机的使用情况(飞行小时或起落次数)有关。所以必须制订一个测试要求估算出飞机的疲劳寿命,以保证由于某种疲劳损伤造成任何飞机的剩余强度高于允许水平。

疲劳寿命的估计方法中,从材料的S-N曲线出发,通过研究应力或弹性应力和总寿命之间的关系,可以准确地估算产品的疲劳寿命。

实际测试中,通过实测的总寿命周期时域数据转换为等效的疲劳损伤谱,结合产品Q值和S-N曲线的b值,可以很好地通过PSD曲线完成产品的疲劳寿命试验。

PART 2 疲劳损伤计算中的Q和b

Q和b是疲劳损伤计算中两个重要的参数。

在寻找共振点时,我们常碰到Q值(共振放大因子),Q值越大,共振越明显,此时能量越集中于共振点。这里我们设置Q值时,也是同样的道理。设置较小的Q值,能量不是很集中,此时“损伤”会像附近的频率分散。而较大的Q值,“损伤”则会比较集中。一般来说,如果产品的Q值未知,可选用数值10,此时计算的疲劳损伤谱有着更合理的滤波效果和频响特性。如果需要准确的Q值,则可以对产品进行正弦扫频测试,然后得到一阶共振点的Q值。

这里的b值是疲劳损伤计算中的疲劳强度指数,所以相对Q值而言,它对疲劳损伤计算会产生更大的影响。一般如果b值未知,可采用数值8。如果需要准确地确定b值,则要建立S-N曲线。如果曲线的斜率为k,则b=-1/k *SF(SF可参考美军标810H的建议)。对于随机数据,SF一般取80%。

PART 3 疲劳损伤计算流程

疲劳损伤计算使用起来十分方便,只要按照一定的步骤操作,即可快速地将表征产品在整个寿命周期内经历振动的一个或多个随机时域数据转换成随机功率谱密度曲线,以等效产品在整个寿命周期内经历的疲劳损伤。具体的步骤如下:

◆ 打开“疲劳损伤计算”

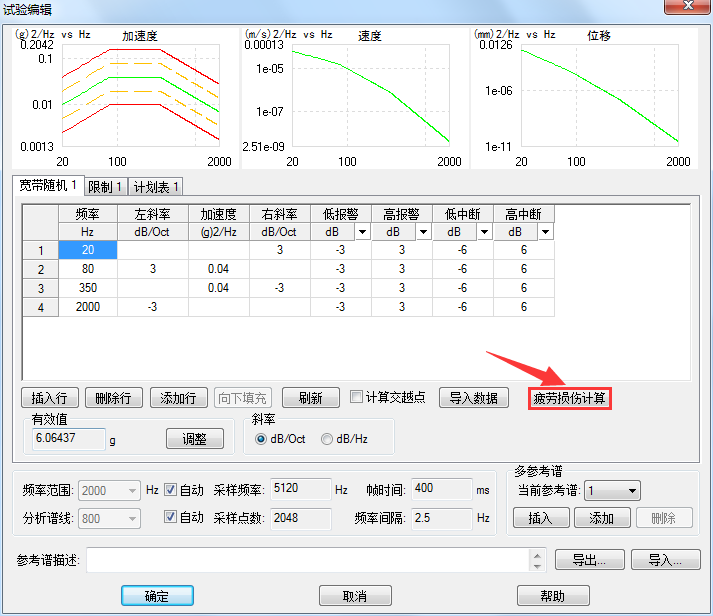

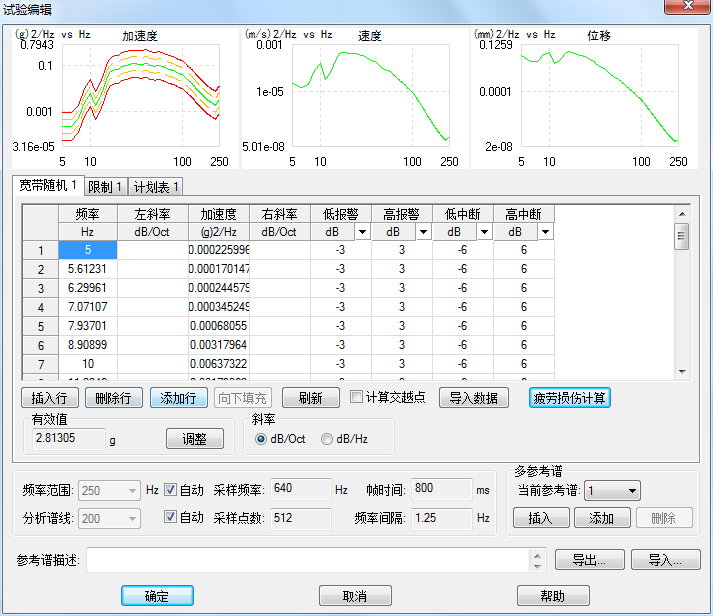

打开“随机”模块的“试验编辑”,点击 “疲劳损伤计算”按钮,打开“疲劳损伤谱”界面。

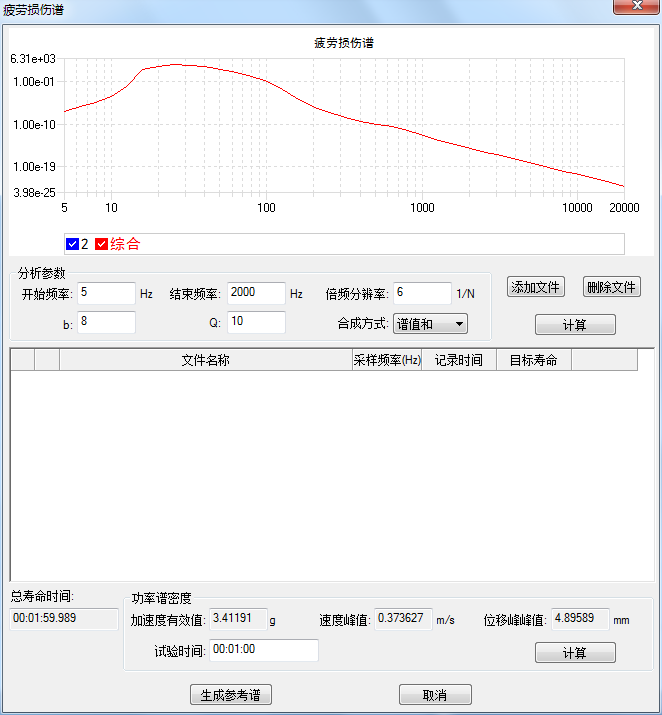

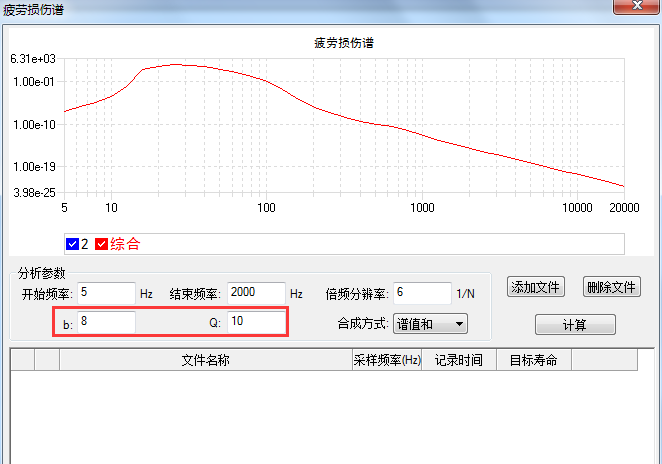

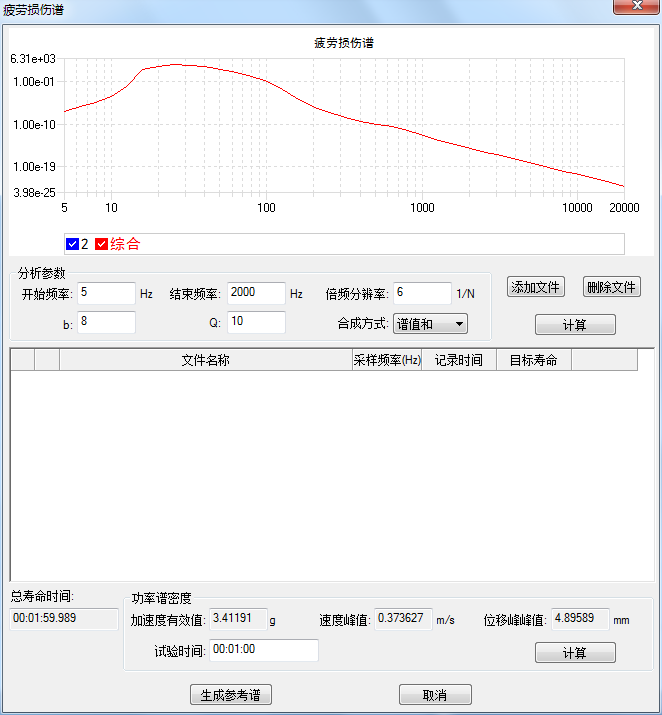

◆ 输入合适的b和Q值

根据测试的需求,输入合适的b和Q值。一般可设定b=8,Q=10的典型值。如果需要更精确的数值,可参考PART 2部分的内容。

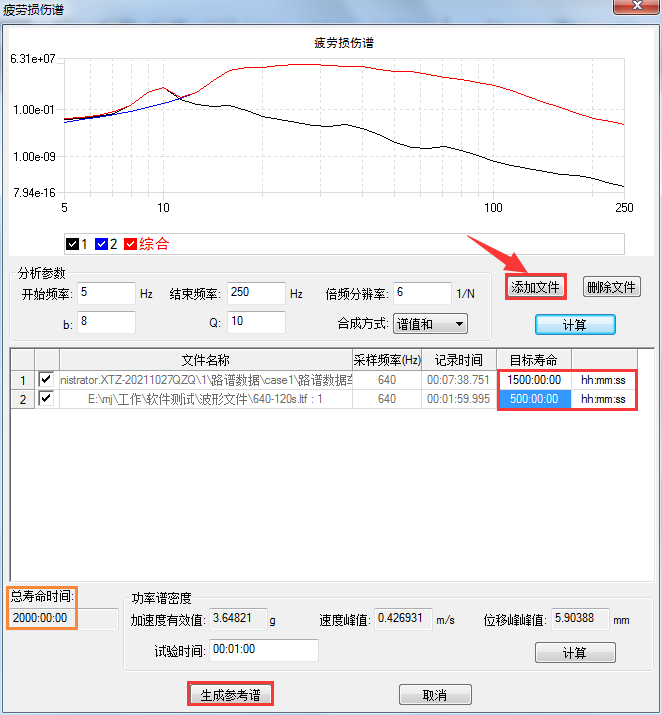

◆ 导入随机时域数据

点击“添加文件”按钮,可导入1个或多个随机时域数据记录文件。这些记录文件应该代表产品在整个寿命周期内经历的所有振动。

对于单个导入的时域数据记录文件可以设置目标寿命,这里可设定时域数据文件应运行的时间或次数。

设置完成,点击“计算”即可算出相应的疲劳损伤谱,并显示总寿命时间。

点击“生成参考谱”,直接生成随机功率谱密度曲线。

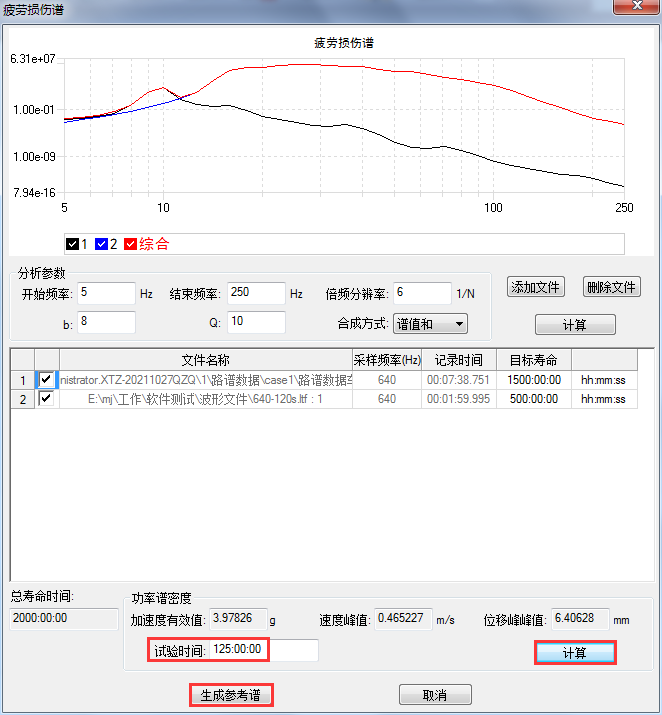

◆ 加速测试

测试文件可以加速,尽管加速测试和全时间段运行还是有着不同的地方。测试的加速程度越小的话,越可以代表真实的振动环境。此外,b值的准确性对测试加速也很重要,尤其是加速度越快的时候。

根据美军标810G的内容,加速系数一般不超过(1.414)b的值。如果b=8,则加速系数最大约为16。如果产品的目标寿命是2000个小时,则建议试验时间不少于125小时。

这里设置125小时的试验时间,点击“计算”可显示出加速后的加速度有效值、速度、位移等数值。点击“生成参考谱”,则生成加速后的随机功率谱密度曲线。

最终生成的随机功率谱密度曲线,是基于导入的时域数据文件、b和Q值、目标寿命、试验时间,它等效了产品在整个寿命周期内的疲劳损伤。在新产品的研发到在实验室中复现产品的故障失效的过程中,疲劳损伤计算都是非常有价值的。

此外,正弦加随机、随机加随机、正弦加随机加随机等测试模块中,也可以应用疲劳损伤计算,来实现对产品在整个寿命周期内容的疲劳损伤测试。