随着对产品振动性能需求的不断提升和振动试验设备的快速发展,振动试验也得到越来越广泛的应用。振动试验的过程中,我们通过加速度传感器来获取控制点的加速度量级,再反馈到控制仪中以实时调节控制器的驱动输出,以保证达到规定的试验量级。同时我们可能还会在监测点安装监测传感器,以实时监测试件的响应。由此可见,如果传感器安装不规范,就很有可能会因为获取的信号不够准确而会影响试验的整体效果。

PART1 传感器安装的位置

我们先来了解下面几个名词的含义。

固定点

固定点是指试件与夹具或试件与振动台点接触的部分,在实际使用中通常是固定试件的地方。如果实际安装结构的一部分作夹具使用(如减震架、托架等试件本身所带),则取安装结构和振动台点接触的部分作固定点,而不是取试件和安装结构点接触的部分作固定点。

检测点

位于夹具、振动台或试件上的点。并且要求尽可能接近于一个固定点,而且在任何情况下都要和固定点刚性连接。振动试验中,检测点的传感器用于监测台面振动量级和试件(或试件某一薄弱环节)响应。

在特殊情况下,如大型或复杂试件,若检测点无法靠近固定点,则有关规范应有规定。

控制点

在振动试验中,用于控制振动量级的传感器的安装点,该点应该是固定点中具有代表性的点。控制点可分为单点控制和多点控制。

在实际工程应用中,除了在控制点安装控制传感器,我们可能还需要在监测点安装监测传感器。下面我们就来看看控制传感器和监测传感器安装的位置有何讲究?

控制传感器安装

振动试验中,控制传感器安装在控制点上,控制点应选择固定点或尽可能靠近固定点并与固定点刚性连接。可以选择试件和夹具的分离面上,也可以选择在夹具与振动台的分离面上。选在试件与夹具的分离面上比较合理,这样可以排除夹具对激励信号的传递影响,但控制相对困难。选在夹具和振动台的分离面上,比较好控制,但经过夹具可能会对激励信号产生较大影响,导致出现过试验或欠试验的现象。

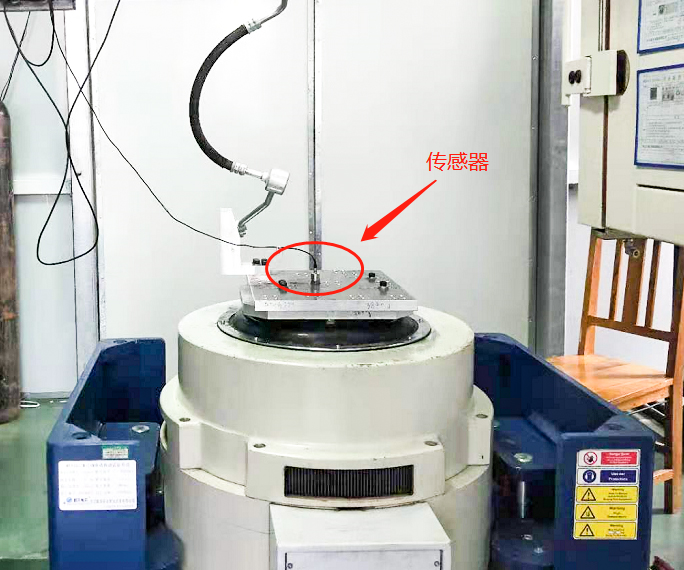

如果在试验频率范围内,夹具的传递特性对试验激励信号的影响较小,我们可以在夹具和振动台的分离面上安装控制传感器;反之,我们选择在试件与夹具的分离面上安装控制传感器。下图为在垂直扩展台上对某空调部件进行试验。

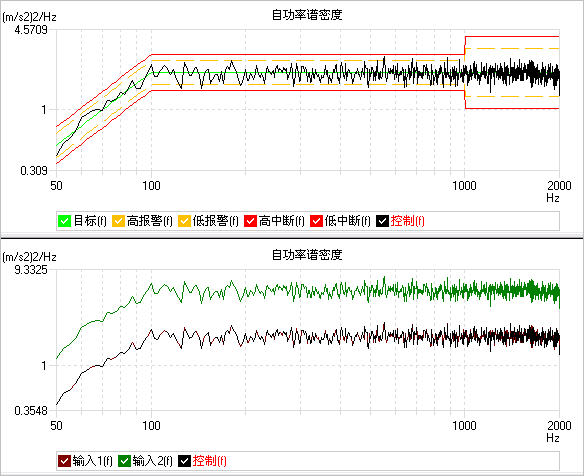

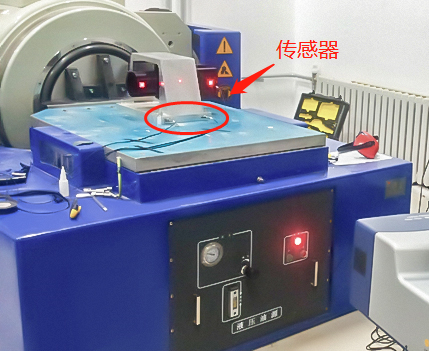

在实际应用中,利用水平滑台对某试件进行随机试验。我们往往将控制传感器安装在水平滑台的远端。其实这样安装是不合适的,应该将控制点选在试件和水平滑台的刚性连接处,这样才能更真实地模拟实际环境,如下图所示。

监测传感器安装

监测传感器的位置是根据试验需要而确定的,一般位于试件上,但确定时应考虑安装传感器的位置是否有足够的空间和平面;另外此位置要选在试件刚度较大的地方,否则测出的振动可能是并不反映测试点总体振动情况的局部振动。

PART2 传感器安装的方式

振动试验中,传感器常见的安装方式有螺栓安装、粘接安装、磁座安装。

螺栓安装

螺栓安装的优点是连接强度很高,对大量级或者条件复杂的振动试验,采用这种固定方式,能保证最优良最精确的传递结果。缺点是需要有合适的安装孔位,常见的有M5和M6。另外安装时用力要克制,防止螺栓拧入过深。为防止干扰,通常在加速度计下面加上绝缘块(如:玻璃钢或夹布胶木等)。在安装面上涂一层硅脂可增加不平整安装表面的连接可靠性。

对于高强度复杂的冲击测试,传感器和结构的安装只能用螺栓的连接方式,因为只有螺栓安装,才能保证最优良的传递特性。

粘接安装

在被测物体不允许钻孔时,可使用各种粘接剂,如“502”、环氧树脂胶、双面粘胶带、橡皮泥。应注意,前二种方法的使用频率接近刚性安装方法,后两种一般用于低频现场,且会使被测频率大大降低。

粘接安装最常用的是502胶水直接粘贴在表面,优点是不会破坏夹具或样品,在安装点会经常改变的情况下,粘贴这种方法让传感器的使用和拆卸都非常方便,只需要在更换安装点的时候用砂纸清除胶水即可。缺点是连接强度不如螺栓,振动量级不太大(小于20G)时可以使用。

在稳态振动试验中,以及小冲击试验中,由于不能改变结构件的安装表面,例如结构表面是非金属材料、合成材料、片状的表面材料,没有足够厚度的安装表面;或测量点经常改变。这时以粘接方式安装传感器是非常重要的。

磁座安装

磁座安装的优点是不破坏被测物体,移动方便。但是应考虑用磁座测试会使传感器的使用频率响应有所下降,可能低于三分之一。使用时应先在被测物上安装磁座,再拧上传感器,或者将二者轻轻吸附于被测物上。冲击状态会使传感器产生电荷积累,影响测试精度。

PART3 传感器多点控制

对于刚性或小尺寸的试件,比如元部件试验,只需一个检测点,它也是控制点。

对于大的或复杂的试件,比如固定点适当分布的设备,推荐采用多点控制。多点控制包括平均控制、最大值控制、最小值控制。多点控制是将各个控制点上传感器的信号,按有关规范的要求,进行连续的算术平均或采用比较技术处理来实现的。多点控制时,控制传感器的安装应遵循相关的试验规范,以保证试件受到的振动量级满足试验的需求。

在实际应用中,在水平滑台上对外形尺寸较大的试件进行多点平均控制的随机试验,平均控制点一般选择在试件的前部与后部或中部与后部时的控制效果较好。当试件外形尺寸小于水平滑台一半以下且刚性较好时,应将试件安装在水平滑台的中后部,控制点应选择在试件后部与水平滑台的刚性连接点处。

很多振动标准中也对振动试验的多点控制进行了要求,下面我们来看这样两个案例:

试验案例1:

GJB150.20A-2009中炮击振动试验采用IV程序的正弦加随机试验,当装备远离炮击振动环境以及实测的响应数据表明随机振动环境仅稍超出周边环境时,采用多点控制。多点控制应按规定的控制方案进行,包括对选定控制点自谱密度(APSD)进行平均控制。

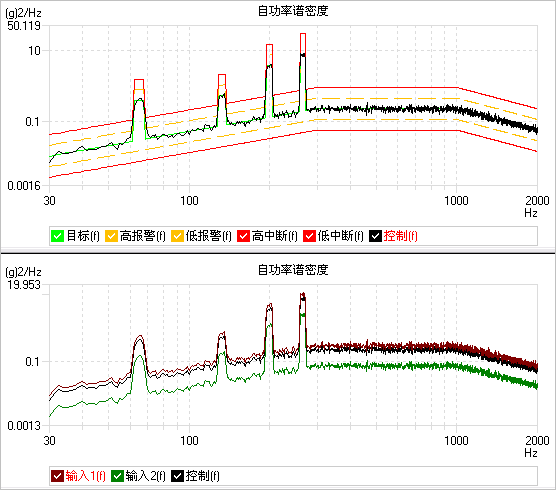

下图为VENZO 880控制器的输入1和输入2同时作为控制通道,进行多点平均控制的炮击振动试验。

试验案例2:

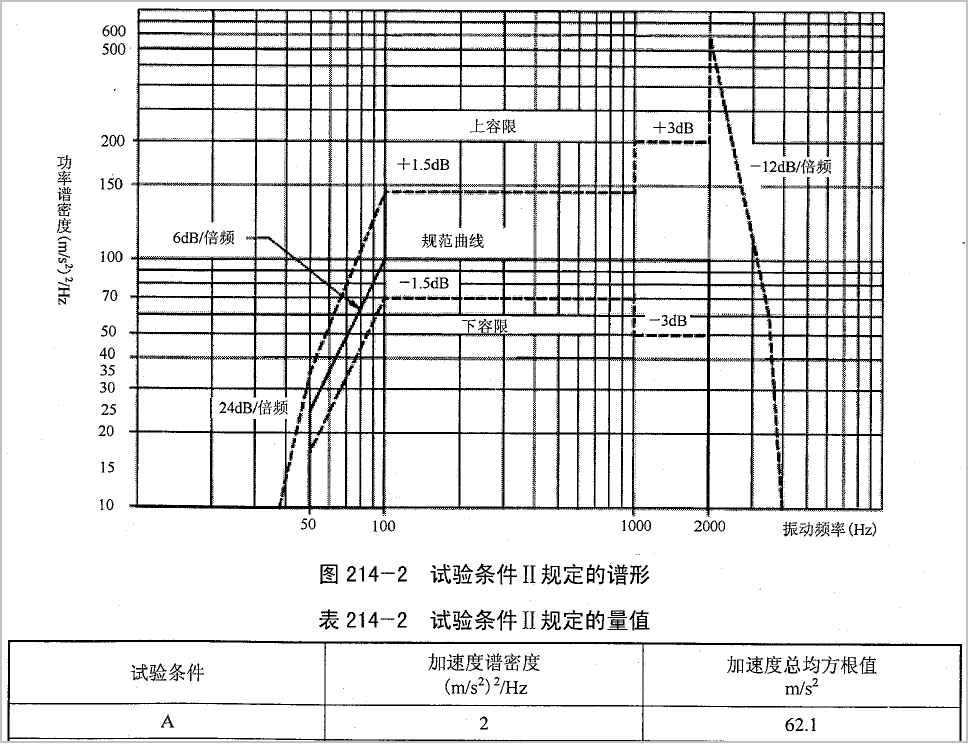

GJB360B-2009中,方法214随机试验模拟了导弹、喷气机和火箭发动机等产生的振动环境。试验条件II中,条件A如下图所示。

试验监测的要求c):当在多个位置测量或控制振动时,一般应以最小振动响应的点作为控制点,或者以多个测量点信号的平均值作为控制点的反馈信号。

下图为VENZO 880控制器运行随机试验II-A,试验过程中采用输入通道1,2进行最小值控制。